Ještě před pár lety si šéfové tuzemských průmyslových podniků mysleli, že dekarbonizace se jich příliš nedotkne. Během posledních dvou let se však situace zásadně proměnila. Průmyslníci si uvědomili, že se zelenání svých provozů nevyhnou. O větší ekologizaci začali dokonce uvažovat i ve firmách, kde tvrdili, že to kvůli specifikům výrobního procesu už nebude možné.

V mnoha fabrikách s tím už začali a „zelenání“ zahrnuli do svých byznysových plánů. Motivů k tomuto kroku je více: mnohde hraje roli tlak zahraničního vlastníka. Jinde bylo hlavním impulzem dramatické zdražení energií kvůli válce na Ukrajině. Nebo snaha zůstat nadále součástí globálních dodavatelských řetězců, protože odběratelé „zelenání“ vyžadují. „Z Green Dealu se stává věc idejí, pragmatismu a ekonomiky. Ale už ne ideologická šarvátka, která dlouhou dobu zbrzdila ozeleňování ekonomiky,“ říká šéf ČEZ ESCO Kamil Čermák.

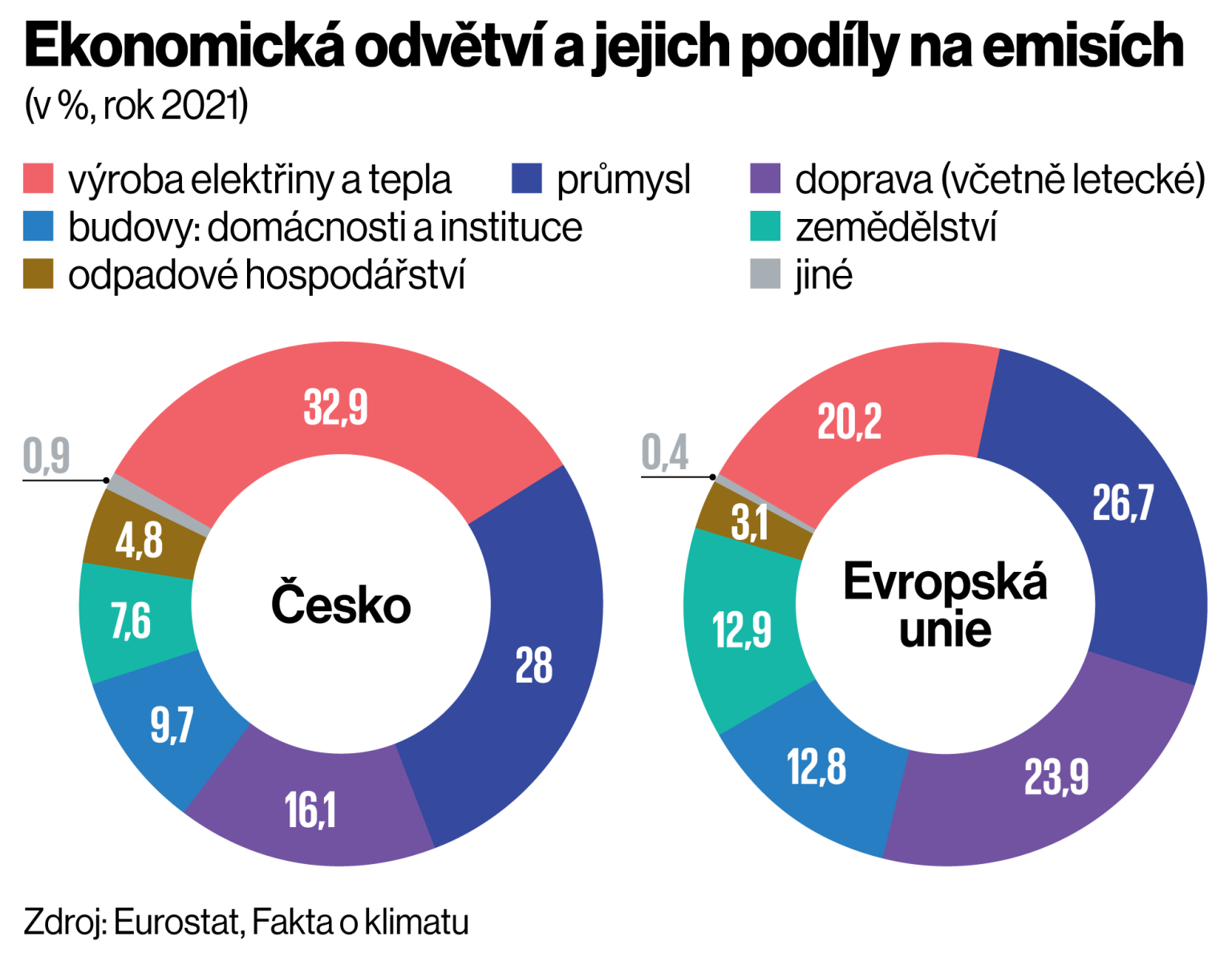

Dekarbonizace však nebude zadarmo. Podle propočtu poradenské společnosti Boston Consulting Group (BCG) si v Česku do roku 2050 vyžádá investice přes 3,2 bilionu korun, což ročně odpovídá 100 až 200 miliardám korun (tedy 1,5 až 3 procentům HDP). Zhruba polovina z těchto investic půjde do energetiky. Průmysl, který je v současnosti odpovědný za 28 procent tuzemských emisí skleníkových plynů, to bude podle analýzy stát 450 miliardy korun. Zčásti se na nich budou podílet dotace – ať už z tuzemského Modernizačního fondu, kam míří peníze z emisních povolenek, či z celoevropského Inovačního fondu.

Emise skleníkových plynů v ČR

Proti roku 1990 se objem průmyslových emisí už snížil takřka o tři pětiny, hlavně díky útlumu těžkého průmyslu. Další krok v zelenání bude mnohem náročnější: Je složitější předělat průmyslový proces než vyměnit zdroj energie za jiný. Emisně nejnáročnějším průmyslovým sektorem v Česku je podle údajů Eurostatu výroba železa a oceli, připadá na ni přes 25 procent vypouštěných emisí v průmyslu. Následuje výroba cementu s takřka desetiprocentním podílem z celkových průmyslových emisí, dále výroba vápna, petrochemie a produkce amoniaku na výrobu hnojiv.

Investiční plány pod vlivem dekarbonizace

Mnohé velké firmy již podle studie BCG začaly své investice přehodnocovat optikou uhlíkové neutrality. Například ČEZ plánuje, že do roku 2030 investuje přes 600 miliard korun a zhruba polovina z toho je určena na aktivity nad rámec běžné údržby. Škoda Auto zvýšila své investiční očekávání čtyřikrát – na 5,6 miliardy eur, tedy takřka 140 miliard korun. Chce je vynaložit na elektromobilitu a digitalizaci. Oceláři plánují vynaložit kolem deseti miliard korun na nové elektrické obloukové pece. Řada dalších firem instaluje vlastní obnovitelné zdroje mimo síť či přechází na vozový park s elektromobily.

Přestože se myšlení ředitelů průmyslových firem mění směrem k většímu důrazu na udržitelnost, je tempo příprav a zavádění změn stále relativně pomalé, upozorňuje partner BCG Jiří Švejcar. „Tento proces je obestřen nejistotou, částečně kvůli finančním a technologickým výzvám, ale také kvůli potřebě najít rovnováhu mezi udržitelností a současnými obchodními modely. Existuje oprávněná obava ztráty globální konkurenceschopnosti,“ říká Švejcar.

Příkladem firmy, která se změnami neotálí, je výrobce stavebních materiálů Wienerberger. „V Česku jsme předloni investovali přes 500 milionů korun do modernizace výroby a aktivit spojených s udržitelným a odpovědným podnikáním. Jsme přesvědčeni, že ve střednědobém horizontu budou nízkoemisní řešení minimálně stejně zisková jako současná, méně šetrná,“ říká šéf společnosti Kamil Jeřábek.

Omezování přímých emisí, které vznikají při výrobě cihel a dalších produktů, je trochu „alchymie“. Firma se v produktové směsi snaží nahrazovat složky s vyšším obsahem uhlíku a zároveň usiluje o „dematerializaci“, tedy snižování objemu hmoty potřebné pro výrobu produktů, při současném zachování nebo vylepšení jejich technických parametrů. „Zavázali jsme se, že sto procent nově vyvinutých produktů bude recyklovatelných nebo znovupoužitelných. Tímto způsobem zajišťujeme dlouhodobou dostupnost surovin. Neustále zvyšujeme podíl sekundárních nebo recyklovaných surovin použitých při výrobě,“ říká Jeřábek.

Wienerberger využívá v pecích na vypalování cihel zemní plyn. Když na začátku války na Ukrajině hrozilo, že ho nebude dost, rozhodli se, že si vybudují vlastní zásobníky na zkapalněný zemní plyn LNG, který lze přepravovat i kamiony. Nyní je u nejdůležitějších a strategických provozů instalují. „Smyslem celého projektu je jednoznačně částečná plynová bezpečnost. Jedná se o řešení, které nám pomůže vyrovnat se s případnými výpadky suroviny v době energetické krize a pomůže nám zachovat naše výrobní závody v provozu,“ říká Jeřábek.

Plyn však podle Jeřábka zatím nelze jednoduše nahradit. „Zatím chybí technologie, kterou bychom mohli instalovat do našich provozů. Budoucností je vodík nebo elektrická energie, obě tyto možnosti v rámci celého koncernu testujeme,“ říká Jeřábek. Prozatím alespoň ve Wienerbergeru hledají řešení, jak vrátit zpět do výroby nevyužité odpadní teplo, které vznikne při sušení a vypalování stavebních materiálů.

Střechy haly ze zelené oceli

Dekarbonizaci řeší i v průmyslových a logistických halách. Nejde jen o fotovoltaiku, která pomůže výrobcům a dalším uživatelům takových nemovitostí omezit využívání elektřiny z distribuční sítě. Například developer CTP nyní u dálnice D8 severně od Prahy používá na střechu haly o rozloze 32 tisíc metrů čtverečních trapézové plechy ze „zelené“ oceli od společnosti Arcelor Mittal. Jde o nízkouhlíkový produkt, na jehož výrobu se využívají hlavně obnovitelné zdroje a minimalizuje se spotřeba fosilních paliv.

„Zaznamenáváme rostoucí zájem našich zákazníků o ekologicky šetrná řešení a ‚zelená‘ centra. Tento trend je často motivován nejen interními politikami korporací, ale i očekáváními jejich zákazníků. Klienti jsou připraveni investovat do udržitelnějších prostor, pokud je to v souladu s jejich obchodními cíli, přičemž očekávají, že případné příplatky budou minimální a odůvodněné,“ všímá si Gabriela Povýšilová, která má ve společnosti CTP na starosti ESG.

Vcelku aktivní jsou v dekarbonizaci i automobilky. Proti ocelárnám to mají jednodušší, nepatří k velkým znečišťovatelům. Škoda Auto loni na podzim uvedla do provozu tři velké střešní fotovoltaiky ve svém hlavním závodě v Mladé Boleslavi a v logistickém centru Škoda Parts Center. Výkon elektrárny činí 2,2 megawattu, plocha osazená panely je přes 10 tisíc metrů čtverečních. Už dříve zprovoznila menší zdroj v servisním centru v Kosmonosech.

Cílem závodu kolínské Toyoty je být do roku 2030 uhlíkově neutrální. Chce toho dosáhnout zejména snižováním spotřeby energií, přechodem na bezemisní zdroje a zlepšováním technologií. Technologie na zemní plyn mají nahradit zdroje na vodík a bioplyn. „Plánuje na to investice ve výši stovek milionů korun. Dekarbonizace dosud konkurenceschopnost továrny nijak neovlivňuje,“ říká manažer Toyota Motor Manufacturing Czech Republic Milan Bartoš.

Přechod na vodík či bioplyn se firmám zatím finančně nevyplatí. Dlouhou ekonomickou návratnost by měla i náhrada plynu elektřinou. V Kolíně však mají tým, který se věnuje hledání energetických úspor. „Připravujeme studie na náhradu plynových kotlů s vylepšeným využitím odpadního tepla. Inovujeme technologie na výrobních procesech tak, abychom byli schopni eliminovat technologické vytápění. Připravujeme studii na využití solární energie v kolínském závodě,“ říká Bartoš.

Nejlepší inovace přímo ve výrobě

Jsou ale i sektory, kde velká část příspěvku k dekarbonizaci pochází z vlastních inovací a technologií. To je případ rožnovského výrobce čipů onsemi. V Rožnově jako první na světě průmyslově zavedli technologii oddělování desek karbidu křemíku laserem, která přináší podstatné snížení ztrát cenného polovodičového materiálu ve vyšších desítkách procent. Další inovativní technologie se týká recyklace vody, která přinesla její více než 90procentní úsporu, či recyklace grafitových a karbidových dílů používaných ve výrobních procesech.

„Skutečné technické naplnění mise dekarbonizace pak představuje využití karbidu křemíku v polovodičových aplikacích pro výkonovou elektroniku, které vede ke zvýšení účinnosti s potenciálem ke zmenšení rozměrů součástek a snížení jejich počtu, se současným zvýšením jejich životnosti. Celkové úspory energie v závislosti na konkrétních aplikacích dosahují 10 až 50 procent,“ říká Aleš Cáb, viceprezident a ředitel výroby rožnovského onsemi.

Podle Švejcara z BCG jsou v dekarbonizaci příležitosti, kterých se může český průmysl chytit. „Jde například o výrobu tepelných čerpadel, dodavatelský řetězec pro malé modulární jaderné reaktory, výrobu pro vodíkovou architekturu či třeba software na řízení energetických sítí. Zde stále máme předpoklady stát se výrazným exportérem a je nutné podpořit například vývojové aktivity či spolupráci vysokých škol s podnikovou sférou,“ říká Švejcar.

Příkladem může být strojírensko‑inženýringová společnost 2JCP z Račič u Štětí. Se Siemens Energy spolupracovala na vodíkových elektrolyzérech a nyní vyvíjí se společností KEW Technology s podporou britské vlády modulární zařízení, které dokáže ze syntetického plynu z odpadu či biomasy separovat velmi čistý vodík, průmyslový vodík a CO₂.

Zaujal vás článek? Pošlete odkaz svým přátelům!

Tento článek je odemčený. Na tomto místě můžete odemykat zamčené články přátelům, když si pořídíte předplatné.

Aktuální číslo časopisu Ekonom

Aktuální číslo časopisu Ekonom

Martin Petříček

Martin Petříček