Přípravy a organizace této akce se ujal známý světový odborník na kontinuální zlepšování zakladatel společnosti Kaizen Institute pan Maasaki Imai, který je zároveň i autorem knih Kaizen a Gemba Kaizen (vyšly i v češtině).

Navštíveny byly společnosti: Toyota (montážní průmysl vysokozdvižné vozíky a auta), CCI (pro automobilový průmysl - chemický průmysl), Matsusita (elektrotechnika), JFE (hutnictví), Isuzuka (sklářství), Iwanaka (textil), ASAHI pivovar (potravinářství).

Některé z těchto společností investovaly i u nás, takže při studiu jejich domácího působení je možné lépe pochopit metody používané v rámci poboček v České republice případně na Slovensku.

Součástí programu byly rovněž tři vložené přednášky pana Imaie, který komentoval pozorování ve firmách (Gemba walk) a doplňoval je metodikou.

PARAMETRY SVĚTOVÉ TŘÍDY

Cílem cesty byl, kromě načerpání "ducha Kaizen", i benchmarking parametrů "world class companies" tedy předních světových firem. Mezi hlavní parametry podle nichž je posuzována úspěšnost firem patří:

četnost chyb představuje 2 díly na jednu miliardu,

časová využitelnost strojů a zařízení dosahuje více než 85 % (OEE),

výměny nástrojů trvají méně než 10 minut (SMED), i méně než minutu,

neplánované prostoje nepřesáhnou 1 minutu během směny,

náklady na jednotku výroby se meziročně snižuji o 4 - 9 %,

doba uvedení nových výrobků na trh je 12 až 24 měsíců a jejich podíl na obratu je 10 - 30 %,

je zaveden "pull system" tedy výrobky jsou vyráběny v pořadí v jakém byly obdrženy objednávky,

kvalita je zajištěna již v procesu,

výše zásob 3,5 dne,

spolupráce s dodavateli probíhá na principu toku (flow) a komunikačním nástroji kanban,

zaměstnanci neustále vyvíjejí úsilí k eliminaci všech typů plýtvání (MUDA),

počet zlepšovacích návrhů na zaměstnance se blíží 10 - 12 ročně.

INSPIRACE Z GEMBA

Gemba znamená v japonské manažerské terminologii pracoviště či provoz - místo, kde je přidávána hodnota. Zajímavé postřehy z Gemba:

- Každodenní zlepšování znamená, že zlepšuje každý, zlepšování probíhá všude, zlepšuje se průřezově procesně (Cross functional).

- Lean management je chápán jako synchronizovaná vyrovnaná výroba bez přerušení (Flow Synchronsed Leveling).

- Rozdíl mezi "řezáním" nákladů (Cost cutting) a managementem nákladů (Cost management) si uvědomíte ve všech souvislostech parametrů World Class Companies. Cíl je stejný, ale metody se naprosto liší. Cost management probíhá při respektování osobnosti zaměstnance a využití jeho tvůrčího potenciálu, za snižování stresu.

- Audity se provádějí denně (interní).

- Výrobní pracoviště využívají tvaru U (U shape).

- Při organizaci linek se využívá principu "chaku chaku", což znamená využití obou rukou operátorů, minimalizaci pohybu a minimum úsilí/námahy. Standardy jsou jasně definované, takže lidé pracují v prostředí minimálního stresu.

- Firmy realizují princip 5S, který je u nás známý jako 5U (viz obr. č. 1).

- Důraz je kladen na standardizaci a neustálé zlepšování standardů.

- Ve výrobě je využíván princip záchranné brzdy (Andon) a vizuální management (světelné tabule signalizující plnění plánu, poruchy a další informace).

- U nás neobvyklou praxí je audio management signalizující závadu prostřednictvím příjemné hudby.

- Mezi směnami se využívá plánovaná dvouhodinová přestávka, během níž zaměstnanci řeší problémy (zlepšují) a současně slouží i jako rezerva pro pružné a krátkodobé zvýšení produkce.

- Toyota využívá tréninková místa ve výrobě se simulacemi montážních pohybů a videonahrávkami nejlepších dosažených výkonů (vizuální management). V měřítku 1:1 se předvádí nejlepší zlepšovací návrh před a potom s možností instruktážního předvedení nápadu a jeho účinku.

- V textilce Iwanaka zase jako prvek vizuálního managementu mají zaveden Kaizen Board (Production Control Board) - plánovací tabule s uvedením zakázek na štítcích, například: plánování zakázek v času zahájení výroby a expedice; náklady; Break even point zakázky - ekonomika; další potřebné údaje (výrobní operace apod.).

"Obecně řečeno vše je tak jednoduché, aby to bylo srozumitelné všem zaměstnancům. Nikde předtím jsem neviděl tak účinnou kombinaci špičkových high tech výrobků a technologií s tak jednoduchým až 'dětským' řízením a komunikací."

(M. Bauer)

CO NÁS ZAUJALO VE VÝROBĚ A V LOGISTICE?

V automobilové výrobě jsme viděli konkrétní výsledky činnosti kroužků zlepšování a sice graficky zpracovaný výstup na flip chartu: zkrácení "Lead time" ze 48 hodin na 37 hodin během jednoho workshopu.

Kontrola kvality znamená stanovení odpovědnosti, sledování abnormalit, dokumentace, standardy a jejich dodržování.

Ve výrobě vysokozdvižných vozíků Toyoty nás zaujal takt time 2,8 minuty a zásoby na lince pro tři kusy a v sekvenčním řazení.

V textilce jsme narazili na "refrigerator concept" skladování dodávaného materiálu. Opět se jedná o aplikaci selského rozumu z domácnosti, kde většinou je v ledničce "rychleobrátkové" jídlo. Zmíněná textilka má vyhrazeno místo u výrobní linky jako prostor ledničky. V její výrobě je standard, že jeden pracovník obsluhuje 5 strojů najednou. Organizace výroby je založena na třech faktorech: refrigerator, takt time, kanban.

Japonci jsou asi nejlepší na světě v externí (dodávky od dodavatelů) i interní logistice (dodávky a zásoby u výrobní linky). Na základě pozorování logistického systému v japonských firmách (všeobecně) jsem došel k těmto zjištěním:

- Zásoby se snižují minimalizací zásobníků - kontejnerů.

- Standardizace příjezdu logistických vláčků, kamiony - pravidelné jízdní řády a velká frekvence cirkulace.

- Snaha dostat dodávky přímo k nebo do výrobku "kitting".

- Sekvence řazení dodávek pro různé variace výrobku "one piece flow".

- Logistik - u nás nazývaný manipulant - se vyčleňuje z ušetřených operátorů z optimalizovaných výrob a nazývá se japonsko/anglicky: Mizusumaschi, Waterspider, Milkrun.

Nikoliv náhodou jsou Japonci ze všech nejdále v pohybové vyspělosti a inteligenci robotů. Jejich národní strategií je získat, udržet a prohlubovat náskok v efektivní automatizaci a "autonomation". To znamená využití mozku dělníka a jeho motorických schopností tak, aby jeho končetiny a zrak sloužily jako povely pro robotické pneumatické nástavce, chapadla aj. všude tam, kde roboti za člověkem zatím zaostávají (např. chůze nebo běh člověka je pro robota dosud náročný pohyb).

Další zajímavostí, kterou lze v japonských továrnách vypozorovat je, že se nedělá pořádek pro pořádek, ale pro účelnost. I špičkové výroby se často nacházejí v nevábných, zašlých budovách. Investice se totiž realizují až když se vyčerpají všechny možnosti modernizace budovy i zlepšování stávajících strojů a technologií.

ZÁVĚR

Japonsko je doslova obklopené zeměmi s levnou pracovní silou a Japonci jsou nuceni čelit jejich konkurenci. Proto každá významnější japonská firma má již několik let v Číně svou výrobu. Primárním cílem však není získat tím podíl na čínském trhu, ale doslova jako v laboratoři zjišťovat vyspělost, kulturu a motivaci čínských zaměstnanců, aby tak Japonci doma mohli v dlouhodobém předstihu dělat strategická rozhodnutí a zavádět opatření zajišťující dlouhodobý náskok v kvalitě a produktivitě. Kaizen je už tradičně mocným nástrojem na cestě k tomuto cíli.

Miroslav Bauer

Další informace včetně slovníčku pojmů jsou uvedeny na www.cz.kaizen.com.

Zaujal vás článek? Pošlete odkaz svým přátelům!

Tento článek je odemčený. Na tomto místě můžete odemykat zamčené články přátelům, když si pořídíte předplatné.

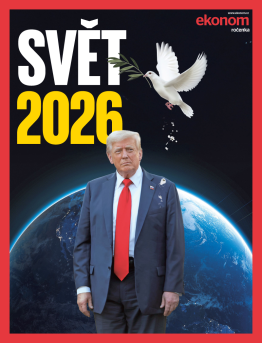

Aktuální číslo časopisu Ekonom

Aktuální číslo časopisu Ekonom